Ricostruzione asse bilanciere

Capita spesso che alcuni colleghi mi chiedano di effettuare delle ricostruzioni di componenti la cui reperibilità risulta impossibile nelle varie forniture.

In questo caso c'era bisogno di ricostruire l'asse di un orologio per automobili piuttosto datato. Sinceramente non conosco né la marca dell'orologio (in questi casi ricevo soltanto le parti di meccanismo che sono utili alla ricostruzione da eseguire) né il produttore del meccanismo (non ci sono stampi di riconoscimento su ponti e platine), ma la qualità del prodotto non la posso di certo definire eccelsa. Poco cambia, il lavoro va comunque eseguito con la massima cura e va sempre ricercato il miglior risultato possibile.

La ricostruzione che segue è stata eseguita tutta con un bulino a mano; infatti, lavorare con il carro a croce quando le misure sono così piccole diventa molto scomodo e controproducente.

Una considerazione pratica che premetto prima di procedere con i passaggi della lavorazione: durante il mio percorso di formazione in Svizzera ho ricostruito una grande quantità di assi, con tolleranze molto più ferree rispetto a quelle realmente necessarie per un buon funzionamento meccanico del componente. I lavori che effettuavo erano però fine a se stessi: seguivo delle misure, cercavo di rispettare tutte le tolleranze e soprattutto provavo a mantenere un buon livello di finitura. Quando invece si opera per un cliente reale, le lavorazioni devono essere prima di tutto funzionali anche quando il meccanismo è mal ridotto dall'usura o da interventi maldestri eseguiti negli anni; è indispensabile che tutto, in un modo o nell'altro, torni a funzionare. Ciò complica non poco la faccenda. A questo riguardo, posso affermare che non è affatto difficile costruire un asse del bilanciere, ma è molto difficile costruire un asse del bilanciere che funzioni bene.

Il lavoro

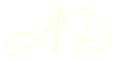

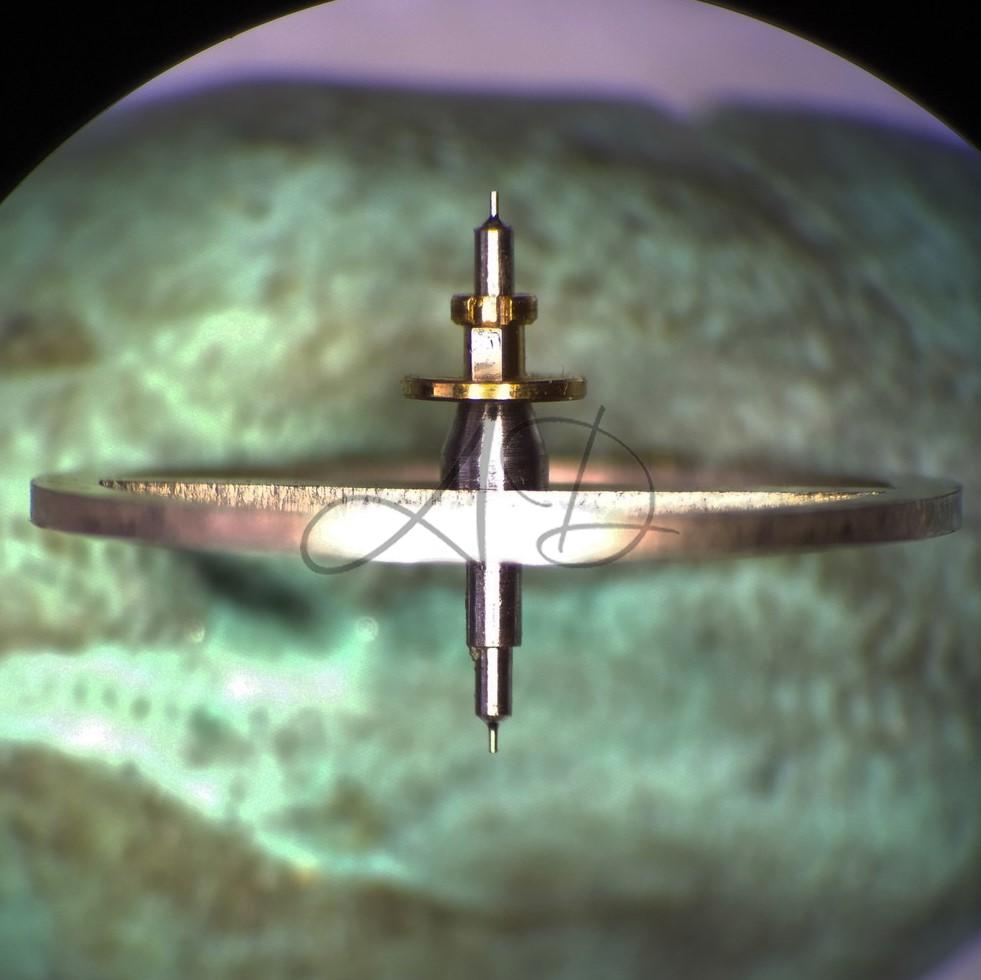

Per prima cosa, una volta rimosso l'asse dal suo volantino, si comincia prendendo tutte le misure necessarie alla ricostruzione.

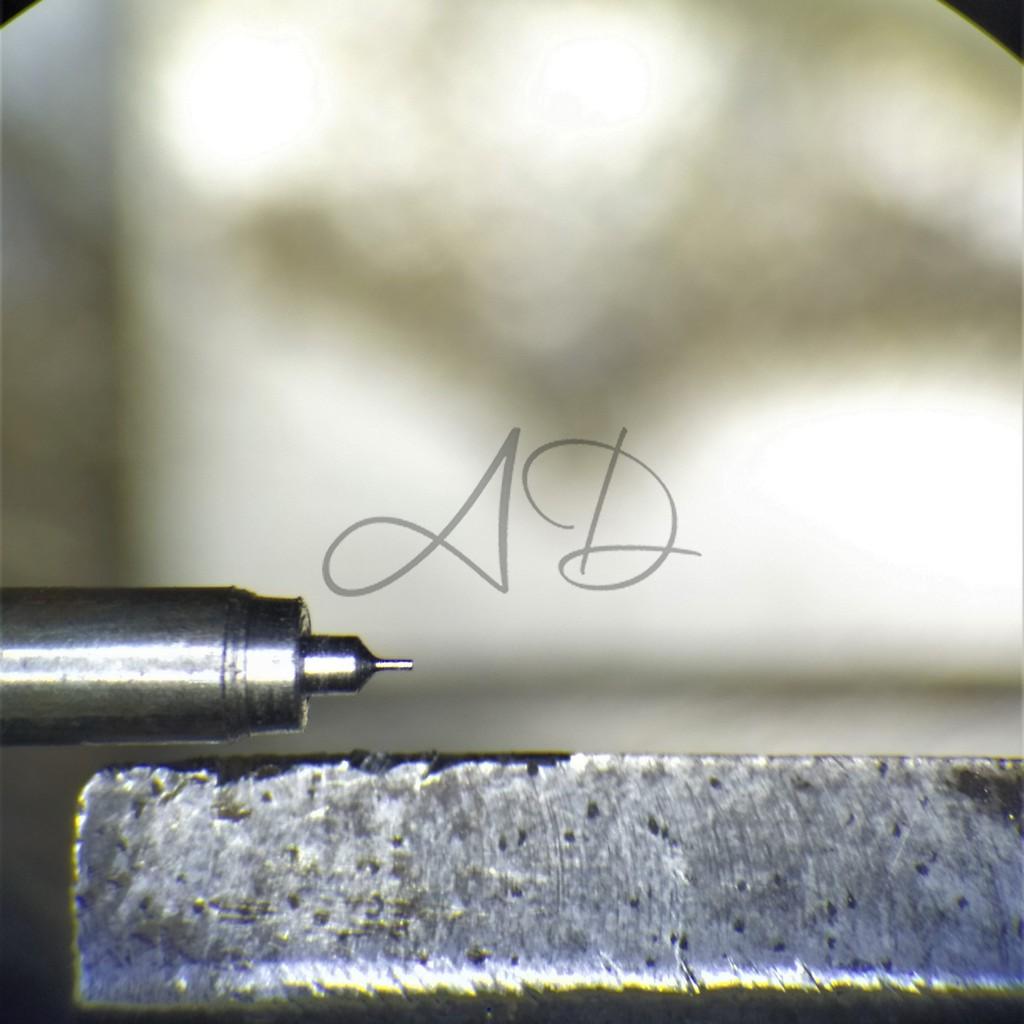

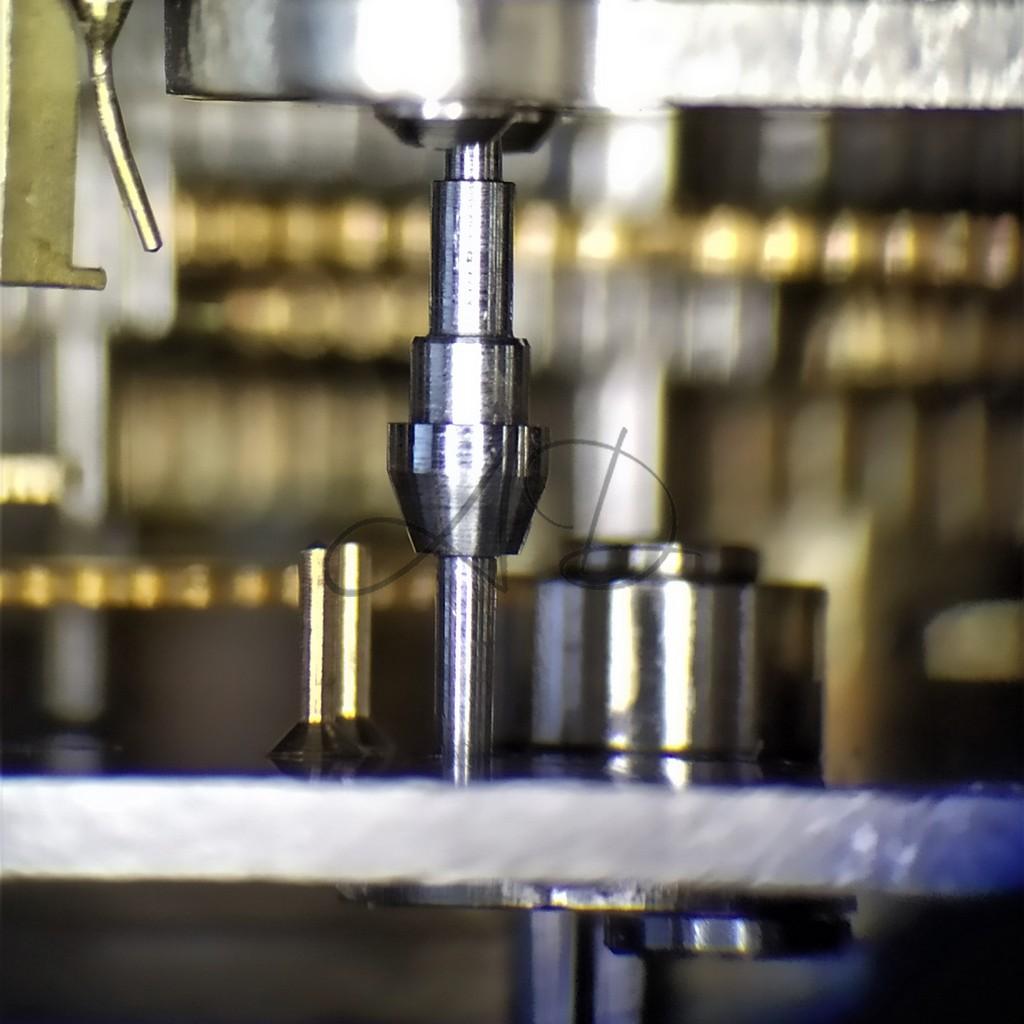

Si monta il tondino d'acciaio sul tornio e si inizia a lavorare partendo dalla parte più delicata: il pivot.

Si prepara la sede che andrà ad ospitare la virola con la spirale.

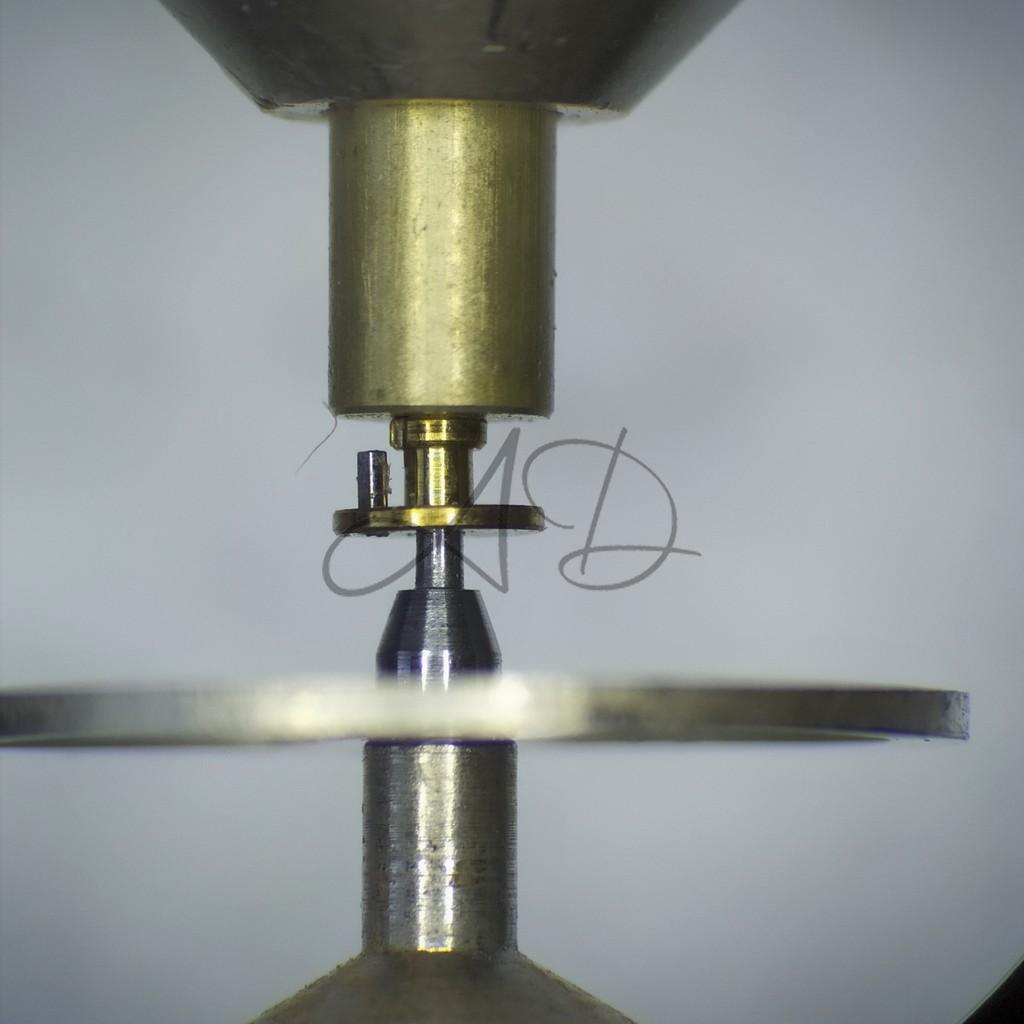

Senza mai rimuovere il pezzo dalla pinza si prosegue con la tornitura della sede del volantino. E' fondamentale in questo passaggio mantenere l'angolo della spalla a 90° poiché su di essa andremo poi a ribattere il volantino. A questo punto si taglia la parte opposta dell'asse.

Si capovolge il pezzo nel tornio e si inizia quindi a preparare la sede per il plateau. Questa fase risulta essere molto delicata, infatti, oltre alla battuta perfettamente a 90°, il cilindro va tagliato con un angolo impercettibile per permettere al plateau di entrare con la giusta frizione. La miglior prova in questi casi è quella di accoppiare direttamente le due parti in gioco.

La forma dell'asse a questo punto risulta completa. Si passa al lavoro di pivotage.

Pivotage

Per eseguire un buon lavoro sul tornietto a pivottare bisognerebbe lasciare i pivot un paio di centesimi di centimetro più grandi rispetto alla misura finale.

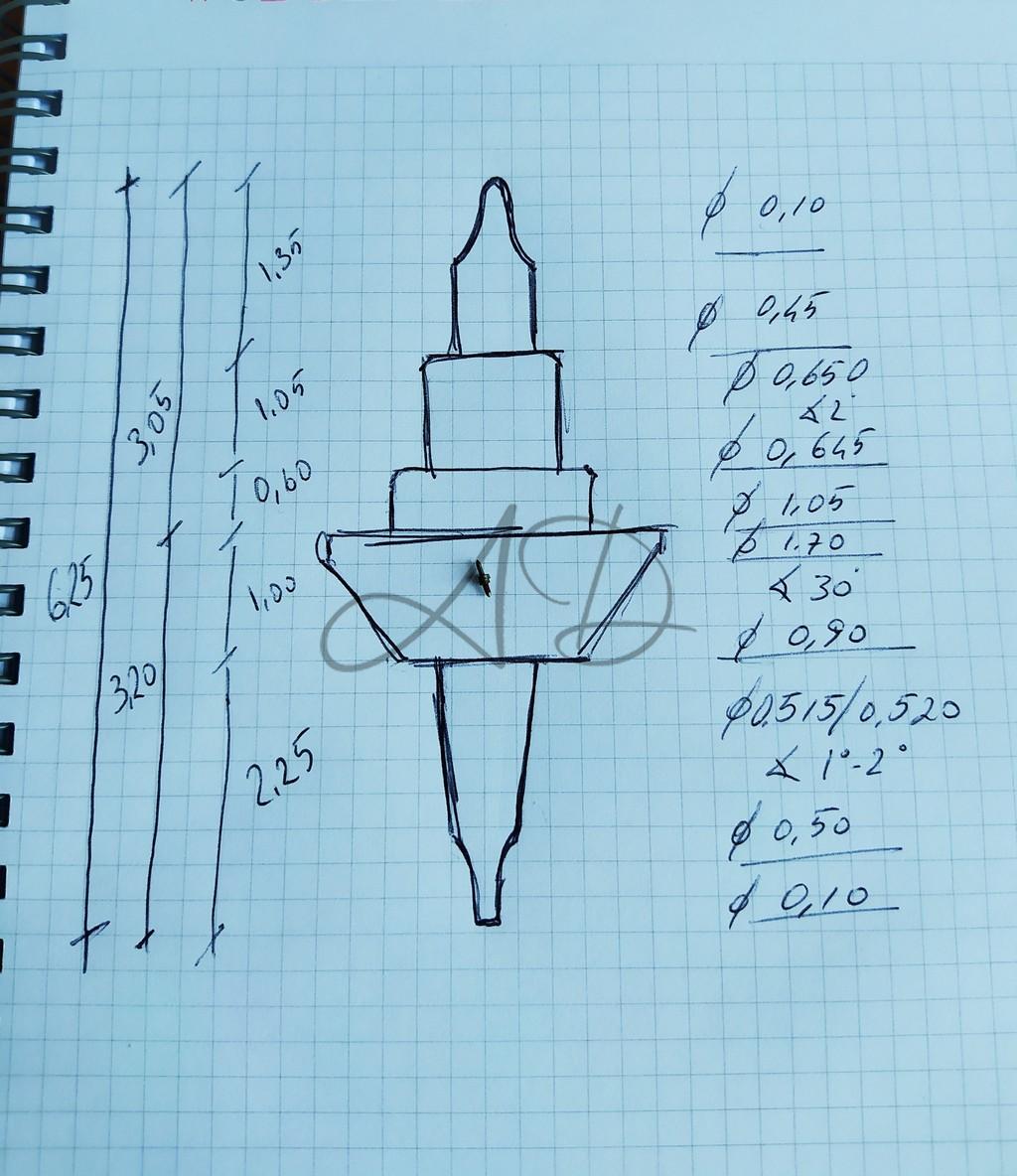

Questa operazione serve per portare a misura sia il diametro sia la lunghezza dei due pivot, ma soprattutto, risulta indispensabile per dare la giusta finitura e l'adeguata durezza agli stessi. Esistono delle scorciatoie che possono permettere di saltare l'utilizzo del tornietto a pivottare, come ad esempio la rifinitura a sbalzo direttamente sul tornio da banco. Queste scorciatoie permettono di raggiungere gli stessi risultati da un punto di vista estetico, ma comportano anche due grandi limiti: in primo luogo la durezza del pivot, determinata dal brunitore che schiaccia il materiale sull'apposito tornietto, non potrà essere riprodotta; in secondo luogo, l'utilizzo di carte/paste abrasive nella rifinitura a sbalzo lasceranno inevitabilmente dei residui microscopici dentro al materiale dell'asse che con il tempo rovineranno le sedi dei perni (la foto qui rappresentata è in realtà di un'operazione successiva).

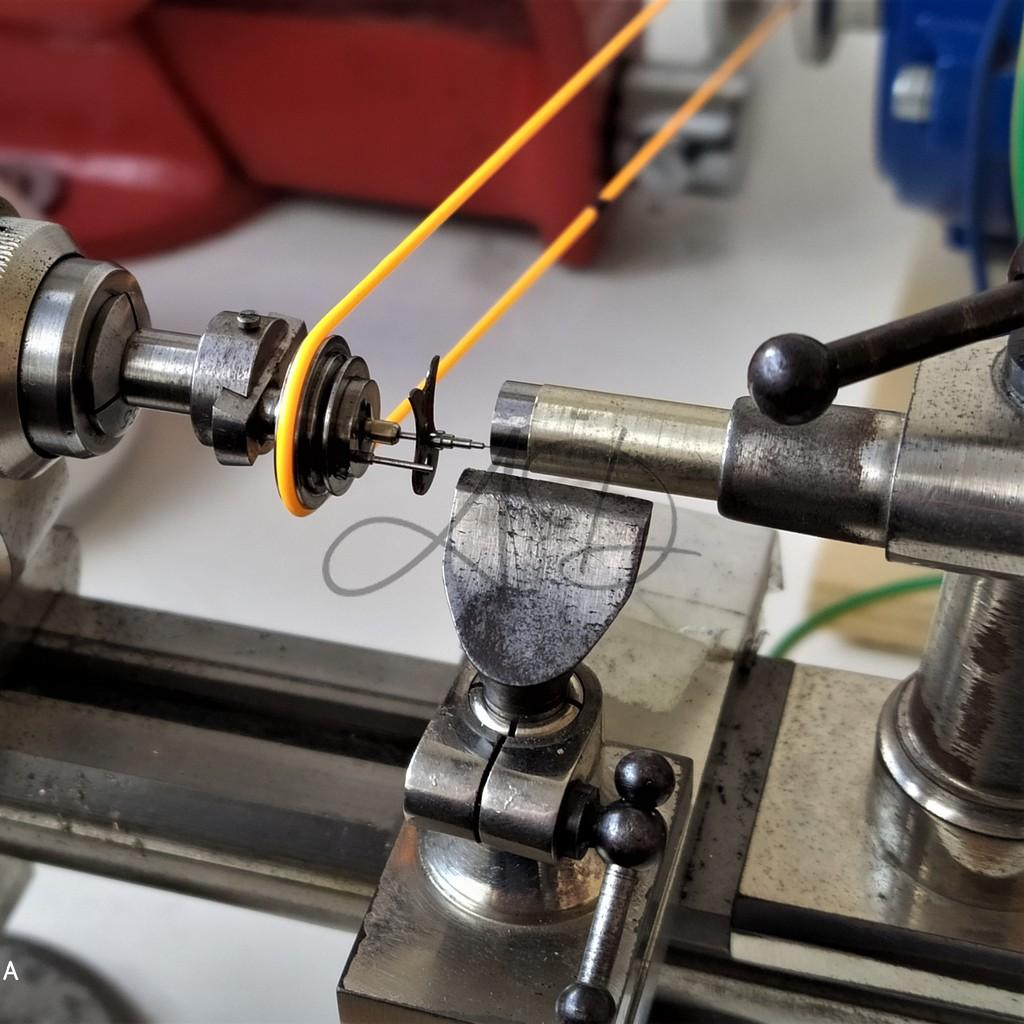

Finalmente si prova l'asse nella sua sede. Soprattutto nei movimenti in cui i rubini sono incastonati e dunque è impossibile regolare i giochi assiali, la lunghezza dell'asse deve rimanere in una tolleranza massima di 2 centesimi di millimetro. Se il lavoro viene svolto alla perfezione l'asse dovrebbe essere ormai pronto al 100%. Capita invece spesso che qualche misura risulti leggermente errata (personalmente tendo sempre ad arrotondare le misure per eccesso, c'è sempre tempo per rimuovere materiale). Bisogna rimontare quindi il pezzo sul tornio da banco per ritoccarlo ulteriormente.

Come detto in precedenza, il pezzo non dovrebbe mai esser rimosso e ripreso nella pinza. Per questo motivo è bene creare un supporto che possa permettere la lavorazione "tra i centri". L'enorme vantaggio di questo sistema è quello di poter mettere e togliere il pezzo durante il lavoro per un numero infinito di volte, senza mai perdere la concentricità dello stesso. Teoricamente la miglior soluzione sarebbe quella di costruire interamente l'asse tra le punte. Questa soluzione risulta però più lunga e complessa, personalmente la adotto soltanto in circostanze particolari.

Una volta soddisfatti di ogni singola misura si può ribattere il volantino nella sua sede.

A questo punto si controlla se il volantino durante le varie lavorazioni con la punzoniera abbia subito deformazioni.

E' arrivato il momento di frizionare il plateau: utilizzo la potenza Horia per svolgere in sicurezza questa operazione.

Avendo utilizzato il tornio tra i centri, prima di montare il tutto ripeto nuovamente l'operazione di pivotage, stavolta in maniera molto più leggera.

Mi giro e mi rendo conto che il banco è diventato un ingorgo di strumenti vari.

L'asse è finalmente pronto per essere montato.